خواص حرارتی انتخابی واکس های پلی اتیلن

چکیده

خواص حرارتی انتخاب شده انواع مختلف واکس های پلی اتیلن، یعنی محصولات جانبی تشکیل شده در فرآیند پلیمریزاسیون کم فشار اتیلن، واکس های اصلاح شده فیزیکی و شیمیایی در این تحقیق ارائه شده است. دمای انتقال فاز و اثرات حرارتی مربوطه با استفاده از روش DSC تعریف شد. علاوه بر این، نقطه ریزش و نفوذ واکس ها تعیین شد. مشخص شد که تکه تکه شدن موم ها (تغییر فیزیکی) باعث افزایش تبلور آنها می شود و اکسیداسیون (اصلاح شیمیایی) توانایی تبلور را کاهش می دهد.

معرفی

واکس های پلی اتیلن مصنوعی که اتیلن اولی گومرهایی با جرم مولکولی متوسط زیر 10000 گرم در مول-1 هستند، نمونه ای از این نوع محصولات هستند. آنها به عنوان محصول جانبی در فرآیندهای پلیمریزاسیون اتیلن تشکیل می شوند. از آنجایی که تجمع آنها در سیستم واکنش نامطلوب است، باید از سیستم های راکتور حذف شوند. پلیمریزاسیون اتیلن با استفاده از روش سوسپانسیون مثال معمولی از آن می باشد. موم های پلی الفین را نیز می توان در سنتز مستقیم از الفین ها و تجزیه حرارتی پلی الفین ها یا ضایعات آنها تولید کرد . گریدهای پلاستیکی مختلفی در کارخانه های پلیمریزاسیون اتیلن صنعتی تولید می شوند که از نظر چگالی، سرعت جریان مذاب، خواص قابل استفاده و کاربردها و موارد دیگر متفاوت هستند. به لطف تغییر در پارامترهای فرآیند کافی مانند نوع کاتالیزور، مقدار هیدروژن، مقدار کومونومر (تنظیم کننده چگالی) امکان پذیر است. تغییر در پارامترهای فوق نیز می تواند بر خواص موم پلی اتیلن تولید شده در فرآیند تأثیر بگذارد. ورود واکس های پلی اتیلن به بازار یک سری کاربردهای جدید را برای این نوع محصولات ایجاد کرد و همچنین ضرورت شناخت دقیق خواص آنها را به همراه داشت. واکس های پلی اتیلن را می توان در بسیاری از کاربردها استفاده کرد، به عنوان مثال در صنعت کابل کشی و الکتروتکنیک، صنعت لاستیک، فرآوری پی وی سی، برای تولید کنسانتره رنگ، جوهر چاپگر، در صنعت لاک و نساجی، برای اصلاح قیر و پارافین، عملیات آبگریز سطوح چوبی، در تولید کودها.

امکان استفاده از واکس از جمله ویژگی های حرارتی آن تعیین می شود. شناخت این ویژگی ها پردازش مناسب واکس ها را امکان پذیر می کند، نیازهای اصلاح را نشان می دهد و جهت های جدید استفاده را باز می کند. ویژگیهای واکس را میتوان با استفاده از روشهای فیزیکی (بهعنوان مثال با تفکیک) و شیمیایی اصلاح کرد. اکسیداسیون واکس ها یکی از روش های اصلاح شیمیایی واکس است که امکان تشکیل موم های قطبی مورد استفاده برای تولید میکروامولسیون های واکس را فراهم می کند. استفاده از واکس ها به صورت امولسیونی، استفاده آسان و بدون نیاز به حرارت و ذوب را تضمین می کند و همچنین نیاز به استفاده از حلال های آلی را از بین می برد. در این بررسی، خواص حرارتی واکس های پلی اتیلن تعیین شد. واکسهای مورد بررسی دارای پارامترهای فرآیندی مختلف سنتز پلی اتیلن و همچنین روش اصلاحی و نسبت مشخصی بودند.

بررسیهای انجام شده برای سه گروه از واکسهای پلی اتیلن (شکل 1):

– محصولات جانبی تشکیل شده در پلیمریزاسیون سوسپانسیون کم فشار اتیلن در طول تولید سه نوع پلی اتیلن در نظر گرفته شده برای قالب گیری تزریقی (واکس اصلاح نشده A)، تولید فیلم (واکس اصلاح نشده B)، اکستروژن دمشی (واکس اصلاح نشده C).

– واکس های پلی اتیلن اصلاح شده فیزیکی با استفاده از روش های کسری و دانه بندی، با مقدار سختی متفاوت (واکس های تکه تکه شده D-G)، مناسب ترین محصول بین واکس های تولید شده هستند.

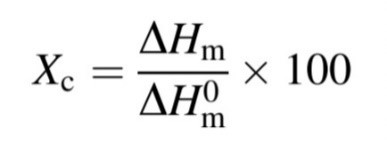

– واکس های پلی اتیلن اصلاح شده شیمیایی با اکسیداسیون با هوا در شرایط ذوب شده، بدون افزودن عوامل آغازگر، در مقادیر مختلف هوای افزوده شده تشکیل می شوند. اکسیداسیون (واکس های اکسید شده I-M0) در دمای 433 کلوین در مدت 5 ساعت انجام شد. واکس تکه تکه شده H*، مطابق با تعیین در این سند، به عنوان ماده اولیه برای فرآیند اکسیداسیون استفاده شد. عامل اکسید کننده، یعنی هوا، از طریق لوله مویین تحت کنترل جریان به موم ذوب شده وارد شد. محتوای راکتور با سرعت چرخشی 100 دور در دقیقه در طول اکسیداسیون مخلوط شد. جرم مواد اولیه مصرفی 150 گرم بود. پیشرفت واکنش با عدد اسید یا H تعیین شد. اندازهگیریهای DSC با استفاده از دستگاه Net Zsch مدل 200F3 Maia در اتمسفر نیتروژن انجام شد. روش اندازه گیری شامل گرمایش اولیه نمونه تا دمای 423 کلوین، خنک کردن تا دمای 243 کلوین و گرم کردن مجدد تا 423 کلوین بود. دمای ذوب و تبلور (Tm و Tc) آنتالپی این انتقالها (DHc و DHm) از منحنیهای DSC خوانده شد. با استفاده از مقدار آنتالپی ذوب، بلورینگی موم بر اساس فرمول زیر تعریف شد:

تعیین مقادیر بررسی شده در معادله:

– تعیین نقطه سقوط با استفاده از روش Ubbelohde.

– تعیین نفوذ مطابق PN-C-04161:1982.

– تعیین عدد اسیدی بر اساس ASTM D 1386-98.

نتایج

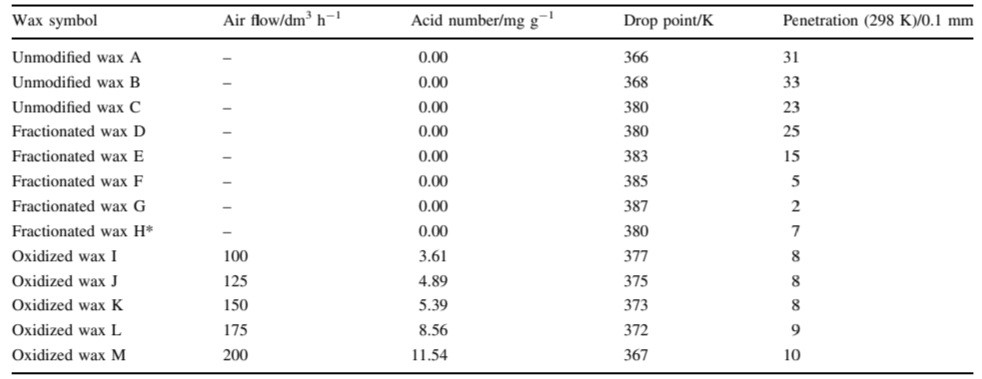

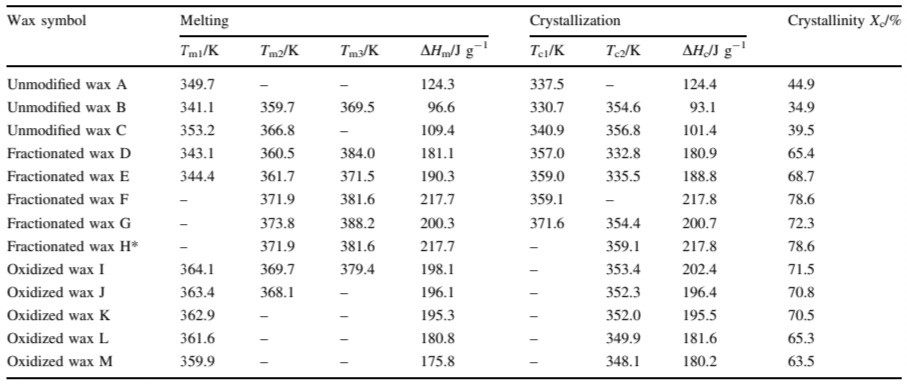

خواص فیزیکی و شیمیایی واکس های پلی اتیلن در جدول 1 ارائه شده است. ویژگی حرارتی واکس های پلی اتیلن که از منحنی های به دست آمده با روش DSC خوانده می شود که در جدول 2 نشان داده شده است. واکس هایی که محصولات جانبی تشکیل شده در پلیمریزاسیون سوسپانسیون کم فشار اتیلن در طی تولید انواع مختلف پلی اتیلن هستند، دارای حرارت متفاوت میباشند.

شکل 1. خواص فیزیکی و شیمیایی واکس های پلی اتیلن

شکل 2. خواص حرارتی واکس های پلی اتیلن

* مواد اولیه برای اکسیداسیون

خواص

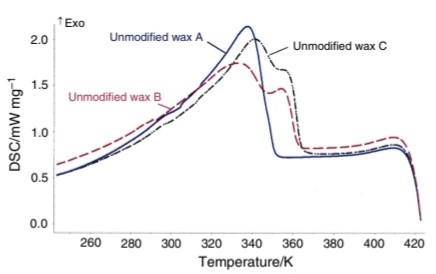

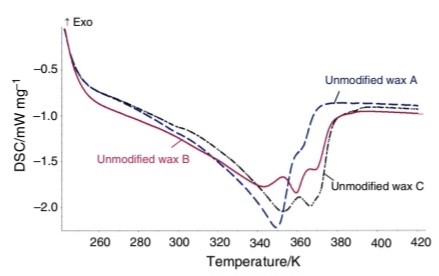

بالاترین مقاومت حرارتی توسط موم تشکیل شده در فرآیند تولید پلی اتیلن در نظر گرفته شده برای اکستروژن دمشی با مقادیر نقطه افت و دمای نفوذ (شکل 1) و دمای انتقال فاز (شکل 2) نشان داده شد. اجرای منحنی های DSC ارائه شده در شکل 1 و 2 تفاوت در روند ذوب و تبلور واکس های به دست آمده در پارامترهای مختلف فرآیند پلیمریزاسیون را نشان می دهد. با این حال، وجود دو یا سه پیک برای واکس های حاصل از سنتز درجههای چند مودال مشاهده شد که نشاندهنده توزیع وزن مولکولی وسیع است. همچنین مشاهده شد که واکس تشکیل شده در حین تولید فیلم با کمترین محتوای فاز کریستالی مشخص می شود. احتمالاً ناشی از استفاده از بیشترین مقدار بوتن-1 (تنظیم کننده چگالی) در طول تولید آن گرید است. افزودن بوتن-1 بر طول شاخه های جانبی تأثیر می گذارد و بنابراین، توانایی واکس برای تبلور را کاهش می دهد.

شکل 1. منحنی DSC مرحله خنککننده مومهای پلی اتیلن که در طول تولید پلی اتیلن با چگالی بالا با کاربردهای متفاوت تشکیل شده است: قالبگیری تزریقی – موم اصلاحنشده A، تولید فیلم – موم اصلاحنشده B، دمش اکستروژن – موم اصلاحنشده C

شکل 2. منحنی DSC مرحله گرمایش مجدد واکس های پلی اتیلن که در طول تولید پلی اتیلن با چگالی بالا با کاربردهای متفاوت تشکیل شده است: قالب گیری تزریقی – موم اصلاح نشده A، تولید فیلم – موم اصلاح نشده B، دمش اکستروژن – موم اصلاح نشده C

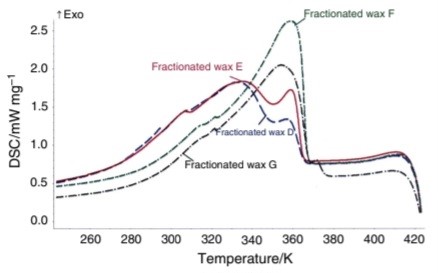

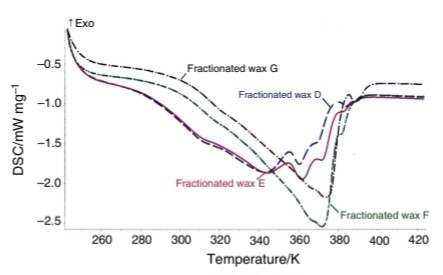

تشکیل محصولاتی که از نظر مقدار نفوذ و در نتیجه سختی متفاوت هستند (شکل 1) هدف اصلاح بود. این روش با تفکیک متشکل از حذف – در ابعاد مختلف – محصولات کم مولکولی حاوی حداکثر 14 اتم کربن در مولکول به دست آمد. وجود فرآیند گرمازا (دو قله مشخصه و یکی برای واکس تکه تکه شده F) به عنوان اثر تبلور واکس ها (شکل 3) بر روی منحنی های DSC برای مرحله خنک کننده یافت شد. هنگامی که نفوذ موم کاهش می یافت، دمای بازخوانی افزایش می یافت (شکل 2).

شکل 3. منحنی DSC مرحله خنک کننده موم های پلی اتیلن اصلاح شده فیزیکی واکس تکه تکه D، واکس تکه تکه E، واکس تکه تکه F، واکس تکه تکه شده G

به طور مشابه، انتقال گرماگیر (سه قله مشخصه و دو قله برای موم های تکه تکه شده F و G) به عنوان نتیجه ذوب در مرحله گرم کردن مجدد وجود داشت (شکل 4). بر اساس قیاس، مقادیر دمای بازخوانی شده با کاهش نفوذ نمونه افزایش مییابد. وجود دو قله مشخصه به جای یک قله روی منحنی ها به وجود واکس های کسری اشاره می کند که از نظر وزن مولکولی متفاوت هستند. مقادیر مطلق اثرات انرژی انتقال عملاً برابر بود و همچنین همراه با افزایش سختی واکس (به جز واکس تکه تکه شده G) در حال افزایش بود. این نشان میدهد که کاهش محتوای ترکیبات مولکولی کم روی واکس ها، توانایی تبلور آنها را افزایش میدهد.

شکل 4. منحنی DSC مرحله گرمایش مجدد واکسهای پلیاتیلی اصلاحشده فیزیکی: واکس واکس تکه تکهشده D، واکس تکه تکهشده E، واکس تکه تکهشده F، واکس تکه تکهشده G

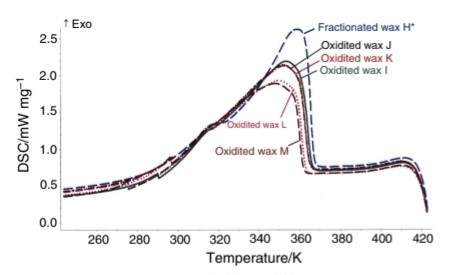

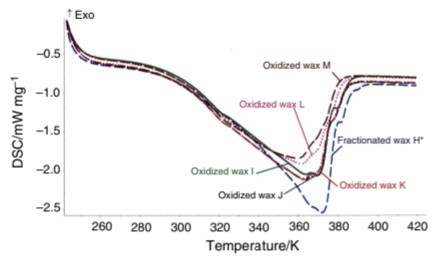

واکس های اصلاح شده شیمیایی در حالت اکسیداسیون با مقدار اسیدی اندازه گیری می شوند. در مقایسه با واکس اولیه، موم های اکسیداسیون با کاهش نقطه افت و کاهش سختی، متناسب با حالت اکسیداسیون مشخص می شوند (شکل 1). تغییرات در خواص ناشی از اکسیداسیون نیز در منحنی های DSC دیده شد (شکل 5، 6؛ شکل 2). دمای تبلور و ذوب در مقایسه با واکس H تکه تکه شده اولیه کمتر بود و همراه با افزایش حالت اکسیداسیون کاهش یافت. مقادیر مطلق اثرات انرژی این انتقالها به صورت قیاسی مرتب شدند. نشان داد که معرفی گروههای عاملی اکسیژن توانایی تبلور واکس ها را کاهش داد. این با محتوای محاسبه شده فاز کریستالی (جدول 2) ثابت شد که با افزایش حالت اکسیداسیون کاهش می یافت. مقادیر مطلق لیزاسیون کریستال و اثرات انرژی ذوب عملاً برابر بود. چند قله ذوب در مرحله گرم کردن مجدد برای واکس H تکه تکه شده اولیه و برای واکس هایی با حالت اکسیداسیون پایینتر وجود داشت. این وجود کسری را پیشنهاد کرد که در وزن مولکولی متفاوت بود. این اثر در مورد واکس های با حالت اکسیداسیون بالاتر، که احتمالاً ناشی از تخریب مرتبط با اکسیداسیون است، مشاهده نشد.

شکل 5. منحنی مرحله خنککننده DSC واکس مومهای پلیاتیلن اصلاحشده شیمیایی: واکس تکه تکهشده H* مواد اولیه برای اکسیداسیون، واکس اکسیده I، واکس اکسید شده J، واکس اکسیده K، واکس اکسید شده L، واکس اکسید شده M

شکل 6. منحنی DSC مرحله گرمایش مجدد واکس های پلی اتیلن اصلاح شده شیمیایی: واکس تکه تکه شده H-مواد خام برای اکسیداسیون، واکس اکسید شده I، واکس اکسید شده J، واکس اکسید شده K، واکس اکسید شده L، واکس اکسید شده M

نتیجه گیری

تأثیر روش اصلاح واکس های پلی اتیلن بر خواص آنها مورد بررسی قرار گرفت. واکس هایی که بهعنوان محصولات در طی تولید پلیاتیلن با چگالی بالا به روش سوسپانسیون تشکیل میشوند، بالاترین میزان نفوذ یعنی کمترین سختی را در مقایسه با واکس های اصلاحشده از نظر فیزیکی و شیمیایی داشتند. اکثر واکس های مورد بررسی شامل کسری با وزن مولکولی متفاوت، دو یا سه قله در منحنیهای ذوب و تبلور بودند. اصلاح فیزیکی واکس ها با حذف کسری با کمترین وزن مولکولی منجر به افزایش محتوای فاز کریستالی شد. در صورت اصلاح شیمیایی، افزایش حالت اکسیداسیون منجر به کاهش توانایی تبلور به دلیل ورود گروه هایی شد که تبلور را دشوارتر می کند. نشان داده شد که محصولات با خواص فرضی، در نظر گرفته شده برای کاربردهای خاص، می توانند با اصلاح واکس های پلی اتیلن تشکیل شوند. اصلاح فیزیکی واکس ها باعث افزایش مقاومت حرارتی آنها شد. معرفی گروه های عاملی آبدوست به موم ها، به عنوان مثال. با اکسیداسیون آنها امکان تولید امولسیون های پایدار از آن نوع ترکیب را فراهم می کند که به طور قابل توجهی کاربرد واکس ها را با حذف لزوم ذوب یا استفاده از حلال ها ساده می کند.

منبع

Selected thermal properties of polyethylene waxes – •Wiesława Ciesin´ska •Barbara Liszyn´ska •Janusz Zielin´ski