بررسی مشکلات حین فرآیندپذیری پی وی سی

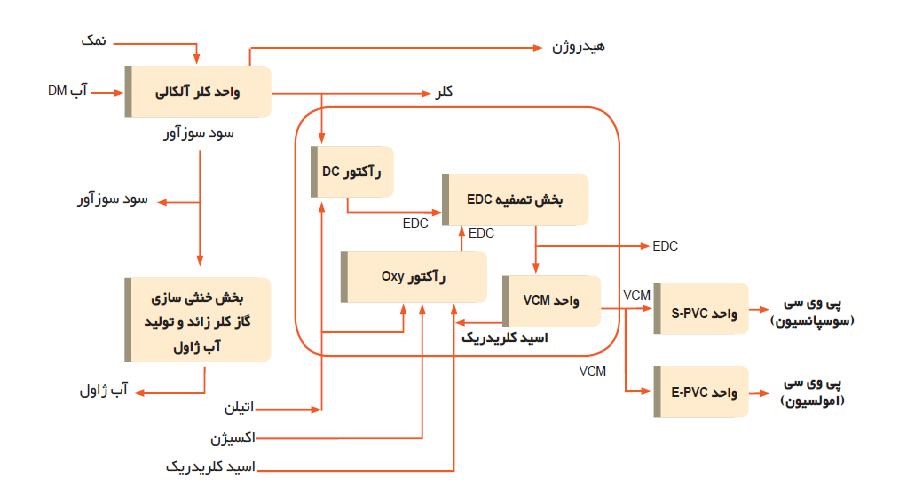

بررسی مشکلات حین فرآیندپذیری پی وی سی ، پلی وینیل کلراید به عنوان یکی از پرمصرف ترین پلیمرها عمدتا تحت فرآیند شکل دهی اکستروژن، در محصولات مختلف مورد استفاده قرار می گیرد. بنابراین بررسی عیوب و مشکلات حین فرآیندپذیری پی وی سی مهم تلقی می شود. مشکلات ناشی از فرآیندپذیری پی وی بسته به نوع اکستروژن و شرایط فرآیندی می تواند متفاوت باشد. دما یکی از مهم ترین پارامترهای فرآیندی است که در صورت عدم تنظیم، سبب تغییر در خواص رئولوژیکی و مکانیکی و یا در نهایت تخریب و فروپاشی پلیمر خواهد شد. در ادامه به چند سری از عیوب در حین اکسترود کردن و همچنین عیوب احتمالی در محصول نهایی پرداخته می شود.

عیوب در حین فرآیند اکستروژن:

- پدیده شکست مذاب در لحظات آغازین اکسترود کردن یکی از مشکلات رایج در اکستروژن است که به علت استحکام پایین مذاب رخ می دهد. به همین علت امکان سوختگی مواد در درجه حرارت بالا نیز وجود خواهد داشت.

راهکارهای پیشنهادی عبارتند از:

کاهش دمای نواحی مختلف Barrel

افزایش دمای ناحیه دای

- در برخی مواقع ممکن است کمی از پودر به درون وکیوم کشیده شده و سبب اختلال در فرآیند شکل دهی شود. این اتفاق به علت کمبود خلا و یا بسته شدن فیلترها رخ دهد. این مشکل با کاهش سرعت تولید و همچنین تنظیم سرعت puller کمی قابل برطرف کردن است.

راهکارهای پیشنهادی عبارتند از:

افزایش خلا

افزایش دمای نواحی مختلف Barrel

افزایش دمای روغن

- یکی از مهمترین پارامترهای فرآیندی فشار برگشتی در گلوگاه است که باید در حین فرآیند توسط فشار سنج تنظیم شود. افزایش دور مارپیچ، سرعت خوراک دهی و دمای دای به تنظیم این فشار کمک خواهدکرد.

- نرم شوندگی ضعیف مواد در ناحیه گازگیر سبب افزایش شدید بار موتور می شود که در این مرحله تناسب نرخ خوراک دهی و همچنین پر شدن کامل مارپیچ کمک شایانی به راحت تر کار کردن دستگاه می شود. افزایش دمای Barrel و دای نیز از سایر راهکارهای پیشنهادی می تواند باشد. شایان ذکر است با بررسی فرمولاسیون ممکن است نیازی به تغییر شرایط فرآیندی نیز نباشد.

- کیک شدن و پخت مواد در ناحیه خوراک دهی به علت دمای بالا سبب کاهش نرخ خروجی می شود. به منظور جلوگیری از این اتفاق سرعت اکسترودر و خوراک دهی حتما باید چک شوند.

سایر راهکارها عبارتند از:

کاهش دمای نواحی مختلف Barrel

افزایش سرعت اکسترودر

بررسی سایش مارپیچ از نظر ظاهری

عیوب در محصول نهایی:

در طول فرآیندپذیری، محصول نهایی ممکن دچار عیوب و نواقص سطحی از قبیل برآمدگی، تخم مرغی شدن و شکست مذاب شود. در این میان، روان کننده ها و کمک فرآیندها با کاهش ویسکوزیته مذاب پلیمر از چسبندگی آن به مارپیچ جلوگیری می کنند. همچنین مقدار مناسبی از پایدارکننده های حرارتی به تنظیم رفتار رئولوژیکی و خواص فرآیندپذیری پلیمر در حین شکل دهی کمک قابل توجهی در جهت کاهش عیوب و نواقص محصول نهایی می کند. بنابراین درا نتخاب هریک از افزودنی های مصرفی باید سازگاری با پلیمر درنظر گرفته شود تا هر یک از اجزا به درستی نقش خود را ایفا کرده و باعث بروز مشکلات در محصول نهایی نشود.

- خراش در هنگام سایز کردن از جمله مشکلاتی است که سبب رد شدن محصول از نظر کیفیت می شود. بررسی فرمولاسیون و قالب از نظر plate out و یا خراش بر روی آن، از جمله راهکارهای پیشنهادی می باشد.

- مشاهده ترک های کوچک در سطح داخلی و تورم در سطح بیرونی به علت فیوژن ناقص مواد منجر به ایجاد سطح درونی ضعیف می شود. کاهش دمای نواحی میانی Barrel و دای و همچنین افزایش دمای نواحی پایانی اکسترودر به جلوگیری از رخداد این پدیده کمک می کند.

- ایجاد غیر یکنواختی در ضخامت محصول می تواند به دلایل مختلفی از قبیل عدم تنظیم ویسکوزیته مذاب و یکدست نبودن حرکت آن در حین رسیدن به دای، دما و وضعیت نادرست قالب و همچنین کشنده مربوط باشد. افزایش دمای نواحی پایانی Barrel و دای و همچنین کاهش دمای نواحی میانی Barrel پیشنهاد می شود.